冶金礦粉壓球機(jī)

冶金礦粉壓球機(jī)

煤粉焦粉壓球機(jī)

煤粉焦粉壓球機(jī)

脫硫石膏壓球機(jī)

脫硫石膏壓球機(jī)

冶金廢料壓球機(jī)

冶金廢料壓球機(jī)

液壓干粉壓球機(jī)

液壓干粉壓球機(jī)

液壓煤粉壓球機(jī)

液壓煤粉壓球機(jī)

液壓褐煤壓球機(jī)

液壓褐煤壓球機(jī)

液壓煤泥壓球機(jī)

液壓煤泥壓球機(jī)

液壓蘭碳粉壓球機(jī)

液壓蘭碳粉壓球機(jī)

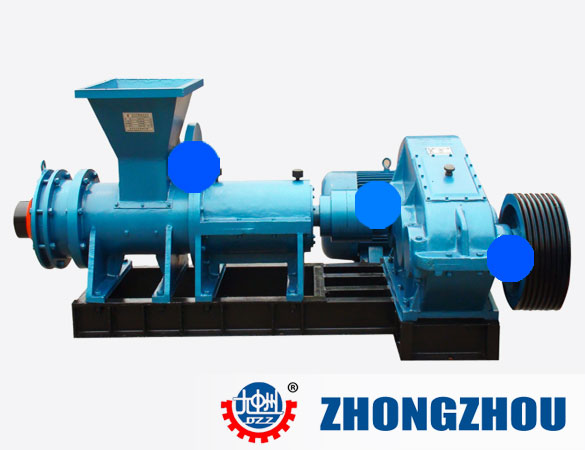

450型煤棒擠出機(jī)

450型煤棒擠出機(jī)

300型煤棒擠出機(jī)

300型煤棒擠出機(jī)

180型煤棒擠出機(jī)

180型煤棒擠出機(jī)

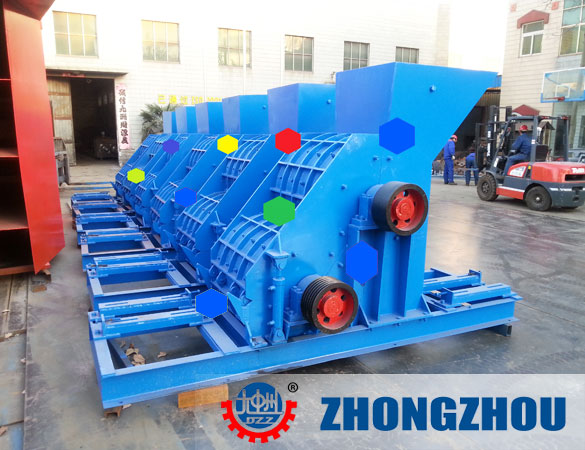

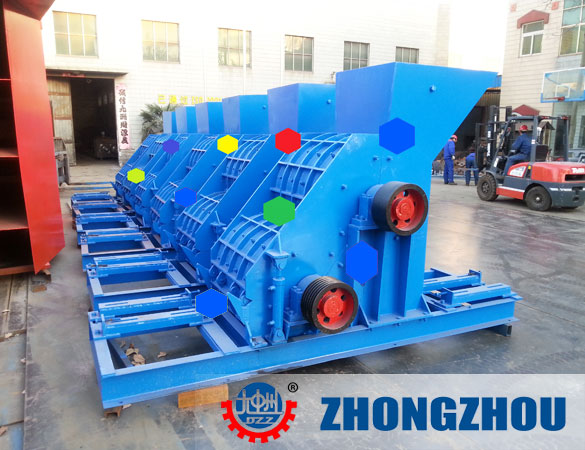

雙級(jí)破碎機(jī)

雙級(jí)破碎機(jī)

金屬破碎機(jī)

金屬破碎機(jī)

翻板烘干機(jī)

翻板烘干機(jī)

廢鋼破碎機(jī)

廢鋼破碎機(jī)

網(wǎng)帶烘干機(jī)

網(wǎng)帶烘干機(jī)

立式烘干機(jī)

立式烘干機(jī)

易拉罐破碎機(jī)

易拉罐破碎機(jī)

立式組合式烘干機(jī)

立式組合式烘干機(jī)

轉(zhuǎn)筒烘干機(jī)

轉(zhuǎn)筒烘干機(jī)

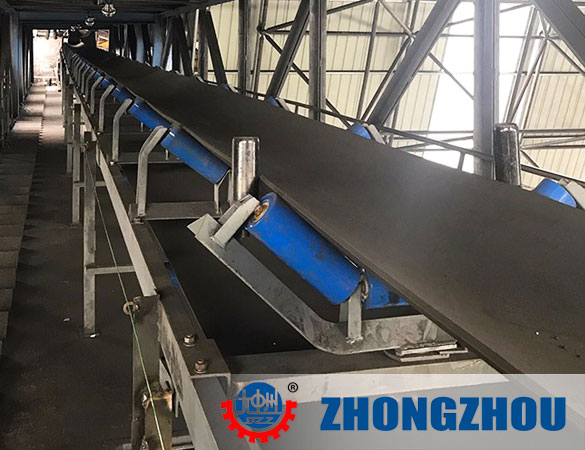

膠帶式輸送機(jī)

膠帶式輸送機(jī)

除塵灰壓球機(jī)

除塵灰壓球機(jī)

螢石粉壓球機(jī)

螢石粉壓球機(jī)

礬土冶煉壓球機(jī)

礬土冶煉壓球機(jī)

金屬鎂粉壓球機(jī)

金屬鎂粉壓球機(jī)

四輥加壓壓球機(jī)

四輥加壓壓球機(jī)

液壓濕粉壓球機(jī)

液壓濕粉壓球機(jī)

紅土鎳礦壓球機(jī)

紅土鎳礦壓球機(jī)

碳素石墨壓球機(jī)

碳素石墨壓球機(jī)

雙級(jí)粉碎機(jī)

雙級(jí)粉碎機(jī)

臥式雙軸攪拌機(jī)

臥式雙軸攪拌機(jī)

輪碾攪拌機(jī)

輪碾攪拌機(jī)

鐵粉壓球機(jī)

鐵粉壓球機(jī)

大傾角輸送機(jī)

大傾角輸送機(jī)

廢舊彩鋼瓦粉碎機(jī)

廢舊彩鋼瓦粉碎機(jī)

自行車粉碎機(jī)

自行車粉碎機(jī)

高壓壓球機(jī)

高壓壓球機(jī)

煤泥烘干機(jī)

煤泥烘干機(jī)

脫硫石膏烘干機(jī)

脫硫石膏烘干機(jī)

雙輸出高壓干粉壓球機(jī)

雙輸出高壓干粉壓球機(jī)

箱式供料機(jī)

箱式供料機(jī)